由于我国过去水泥含碱量一般不高,加以自50年代起30余年来一直生产高混合材水泥,例如在七十年代曾大量生产使用的矿渣400号水泥,其中矿渣含量高达 60-70%,有这么多的活性混合材,即使某厂水泥熟料当时含碱量稍高,砂石中有相当数量的活性成分,由于活性混合材可以起到消化缓解碱的作用,因而在八十年代以前我国一般土建工程尚未见碱骨料反应对工程损害的报告,以致许多设计、施工工程技术人员对碱骨料反应问题还比较生疏,有必要作一些基本情况的介绍。

一、什么是水泥混凝土的碱骨料反应

碱骨料反应是混凝土原材料中的水泥、外加剂、混合材和水中的碱(Na2O或K2O)与骨料中的活性成分反应,在混凝土浇筑成型后若干年(数年至二、三十年)逐渐反应,反应生成物吸水膨胀,使混凝土产生内部应力,膨胀开裂,导致混凝土失去设计性能。由于活性骨料经搅拌后大体上呈均匀分布,所以一旦发生碱骨料反应,混凝土内各部分均产生膨胀应力,将混凝土自身膨胀,发展严重的只能拆除,无法补救,因而被称为混凝土的癌症。

二、碱骨料反应的分类和机理

1、碱硅酸反应

1940年美国加利福尼亚州公路局的斯坦敦,首先发现碱骨料反应,引起世界混凝土工程界的重视,这种反应就是碱酸反应。碱硅酸反应是水泥中的碱与骨料中的活性氧化硅成分反应产生碱硅酸盐凝胶或称碱硅凝胶,碱硅凝胶固相体积大于反应前的体积,而且有强烈的吸水性,吸水后膨胀引起混凝土内部膨胀应力;而且碱硅凝胶吸水后进一步促进碱骨料反应的进展,使混凝土内部膨胀应力增大,导致混凝土开裂,发展严重的会使混凝土结构崩溃。

能与碱发生反应的活性氧化硅矿物有蛋白石,玉髓、鳞石英、方英石、火山玻璃及结晶有缺欠的石英以及微晶、隐晶石英等,而这些活性矿物广泛存在于多种岩石中,因而迄今为止,世界各国发生的碱骨料反应绝大多数为碱硅酸反应。

2、碱碳酸盐反应

1955年加拿大金斯敦城人行路面发生大面积开裂,怀疑是碱骨料反应,用美国ASTM标准的砂浆棒法和化学法试验,属于非活性骨料。后经研究,斯文森于1957年提出一种与碱硅酸反应不同的碱骨料反应—碱碳酸盐反应。

一般的碳酸岩—石灰石和白云石是非活性的,只有象加大金斯敦这种泥质石灰质白云石,才发生碱碳酸盐反应。

碱碳酸盐反应的基理与碱硅反应完全不同,在泥质石灰质白云石中含粘土和方解石较多,碱与这种碳酸钙镁反应时,将其中白云石(MgCO3)转化为水石Mg(OH)2,水镁石晶体排列的压力和粘土吸水膨胀,引起混凝土内部应力,导致混凝土开裂。

碱碳酸盐反应在斯文森提出后,在美国的印地安纳,弗吉尼亚、衣华达等州和其它国家也发现有这种类型的反应,近几年在我国的山东省和山西省也发现有过这种类型的反应。

3、碱硅酸盐反应

1965年基洛物对加拿大的诺发,斯科提亚地方的混凝土膨胀开裂进行研究发现:

(1)形成膨胀岩石属于粘土质岩、千枚岩等层状硅酸盐矿物;

(2)膨胀过程较碱硅酸反应缓慢得多;

(3)能形成反应环的颗粒非常少;

(4)与膨胀量相比析出的碱硅胶过少。

又进一步研究,发现诺发·斯科提亚地方的碱性膨胀岩中,蛭石类矿物的基面间沉积物是可浸出的,在沉积物被浸出后吸水,使基面间距由10A°增大到12A°致使体积膨胀,引起混凝土内部膨胀应力;因此认为这类碱骨料反应与传统的碱硅酸反应不同,并命名为碱硅酸盐反应。对此,国际学术界有争论。我国学者唐明述对此也进行研究,他从全国各地收信了上百种矿物及岩石样品,从矿物和岩石学角度详细研究了其碱活性程度。研究表明,所有层状结构的硅酸盐矿物如叶蜡石、蛇纹岩、伊里石、绿泥石、云母、滑石、高岭石、蛭石等均不具碱活性,有少数发生碱膨胀的,经仔细研究,其中均含有玉髓、微晶石英等含活性氧化硅性氧化硅矿物,从而证明这仍属于碱硅酸反应。这一结论与基洛特起初发现的四个特点也并不矛盾。这个研究报告在第8届国际碱骨料反应学术会议上发表后,得到许多知名学者的赞同。但由于这种反应膨胀进程缓慢,用常规检验碱硅酸反应的方法无法判断其活性;因此,在进行骨料活性和碱骨料反应膨胀检验时,还必须与一般碱硅酸反类型有所区别。

三、碱骨料反应的发生原因(条件)和特征

混凝土工程发生碱骨料反应需要具有三个条件。首先是混凝土的原材料水泥、混合材、外加剂和水中含碱量高;第二是骨料中有相当数量的活性成分;第三是潮湿环境,有充分的水分或湿空气供应。

早在1940年,斯坦敦用加利福尼亚州骨料作砂浆棒膨胀试验时,就发现水泥含碱量愈高,碱骨料反应的膨胀量愈大,在水泥含碱量低于0.6%时,就可以避免发生碱骨料反应。后来在其他许多国家试验,由于骨料反应。后来在其他许多国家试验,由于骨料反应的活性不同,有时水泥含碱量低于0.4%氧化钠当量,也有发生碱骨料反应膨胀量大的情况;但水泥含碱量高于0.6%称为高碱水泥已为大多数国家接受。随着水泥工业出现含不同混合材的水泥以及混凝土愈来愈多地掺用各种外加剂,以及日本、英国使用海砂配制混凝土,发现混凝土各种原材料成分中的碱(Na2O、K2O),均可导致发生碱骨料对工程的损害。

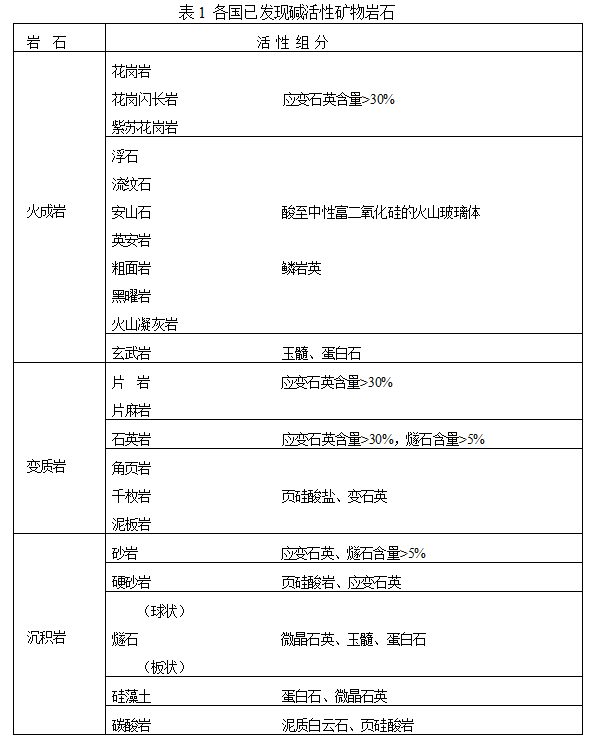

有关活性骨料,经世界各国许多学者四十余年的研究归纳具有碱活性的骨料如表1所示:

最后一个条件就是潮湿多水,愈是在潮湿多水的环境条件下碱骨料反应对工程的损害发展愈快,往往在同一个混凝土工程,混凝土配制材料具务碱骨料反应的条件,在这个工程潮湿多水的部位首先发生碱骨料反应损害,在其它部位则发展缓慢。表1中所列含有碱活性的岩石,除最下一行的碳酸岩外,基本上都是含活性二氧化硅的矿物。从表中所列活性成分看,一种是无定形(非晶体)二氧化硅,如蛋白石,火山玻璃;一种是结晶不完整的二氧化硅,如玉髓、磷石英、微晶石英等,另一种是结晶完整,例如花岗岩为深成岩,其中石英结晶很完整,但由于地壳变动,受挤压力产生晶格扭曲变形,当其中应变石英含量大于30%时,就会发生碱活性。还有一种层状页硅酸盐,属于现在有争议的碱硅酸盐反应活性骨料。

受碱骨料反应膨胀开裂的工程从外观上看,在少钢筋约束的部位为网状裂缝,在受钢筋约束的部位多沿主筋方向开裂,在很多情况下可以看到从裂缝溢出白色或透明胶体的痕迹。在同一工程中潮湿部位发展严重也是其外观特征之一。最后判断还需要从受害的工程取芯样鉴定。

四、碱骨料反应的预防方法

碱骨料反应条件是在混凝土配制时形成的,即配制的混凝土中只有足够的碱和反应性骨料,在混凝土浇筑后就会逐渐反应,在反应产物的数量吸水膨胀和内应力足以使混凝土开裂的时候,工程便开始出现裂缝。这种裂缝和对工程的损害随着碱骨料反应的发展而发展,严重时会使工程崩溃。有人试图用阻挡水分来源的方法控制碱骨料反应的发展,例如笔者见过的日本从大孤到神户的高速公路松原段陆地立交桥,桥墩和梁发生大面积碱骨料反应开裂,日本曾采取将所有裂缝注入环氧树脂,注射后又将整个梁、桥墩表面全用环氧树脂涂层封闭,企图通过阻止水分和湿空气进入的方法控制碱骨料反应的进展,结果仅仅经过一年,又多处开裂。因此世界各国都是在配制混凝土时采取措施,使混凝土工程不具备碱骨料反应的条件。主要有以下几种措施。

1、控制水泥含碱量

自1941年美国提出水泥含量低于0.6%氧气化钠当量(即Na2O+0.658K2O)为预防发生碱骨料反应的安全界限以来,虽然对有些地区的骨料在水泥含量低于0.4%时仍可发生碱骨料反应对工程的损害,但在一般情况下,水泥含量低于0.6%作为预防碱骨料反应的安全界限已为世界多数国家所接受,已有二十多个国家将此安全界限列入国家标准或规范。许多国家如新西兰、英国、日本等国内大部分水泥厂均生产含碱量低于0.6%的水泥。加拿大铁路局则规定,不讼是否使用活性骨料,铁路工程混凝土一律使用含碱量低于0.6%的低碱水泥。

2、控制混凝土中含碱量

由于混凝土中碱的来源不仅是从水泥,而且从混合材、外加剂、水,甚至有时从骨料(例如海砂)中来,因此控制混凝土各种原材料总碱量比单纯控制水泥含碱量更重要。对此,南非曾规定每m3混凝土中总碱量不得超过2.1kg,英国提出以每m3混凝土全部原材料总碱量(Na2O当量)不超过3kg,已为许多国家所接受。

3、对骨料选择使用

如果混凝土含碱量低于3kg/m3,可以不做骨料活性检验,如果水泥含碱量高或混凝土总碱量高于3kg/m3,则应对骨料进行活性检测,如经检测为活性骨料,则不能使用,或经与非活性骨料按一定比例混合后,经试验对工程无损害时,方可按试验规定的比例混合使用。

4、掺混合材

掺某些活性混合材可缓解、抑制混凝土的碱骨料反应。根据各国试验资料,掺S——10%的硅灰可以有效的抑制碱骨料反应,据悉冰岛自1979年以来,一直在生产水泥时掺5—7.5%硅灰,以预防碱骨料反应对工程的损害。另外掺粉煤灰也很有效,粉煤灰的含碱量不同,经试验,即使含碱量高的粉煤灰,如果取代30%的水泥,也可有效地掏碱骨料反应。另外常用的抑制性混合材还有高炉矿渣,但掺量必须大于50%才能有效地抑制碱骨料反应对工程的损害,现大美、英、德诸国对高炉矿渣的推荐掺量均为 50%以上。

5、隔绝水和湿空气的来源

如果在担心混凝土工程发生碱骨料反应的部位能有效地隔绝水和空气的来源,也可以取得缓和碱骨料反应对工程损害的效果。

五、我国土建工程的碱骨料反应的问题

我国水利工程从50年代起就吸取了美国派克大坝等许多土建工程因碱骨料反应破坏而拆除重建的教训,明确规定凡较大水利划等号开采骨料时都要求进取这行活性检验及专家论证,并采取掺大量混合材的水泥以及在现场掺混合材等措施,这些规定至今、仍在水利工程有关规范、标准中沿用。因此我国自50年代以来建设了许多大型水利工程,未出现过碱骨料反应对工程的损害。

另外,我国自50年代起就生产掺大量混合材料厂的水泥,例如六、七十年代大量生产使用有矿渣400号水泥,其中矿渣含量高达60-70%,水泥熟料仅占约30%,即使产量比例不大的普通硅酸盐水泥也掺有10-15%的混合材,就可以起互通有无缓解与抑制碱骨料反应的作用,因而在八十年代以前,我国一般土建工程尚未见有碱骨料反应对工程损害的报导。

正因为如盯,我国一般土建工程的设计和施工人员对碱骨料反应问题比较生疏,即使某工程发生碱骨料反应特征的开裂缝,也往往认为是养护不好、干缩裂缝、过早加载和水泥后期安定性不好等常见问题所造成,即使有的工程损害严重被迫拆除,也不一定认为是由于碱骨料反应造成的。

自从70年代国际能源危机以来,水泥工业逐渐由湿法生产改为干法生产,我国国营大中型水泥厂到80年代陆续都已改为干法生产,使水泥含碱量增加;特别是在80年代后期,做为利用工业废料和节能措施,将加收高碱窑灰掺入水泥中作为一项先进措施在全国推广,使我国国产水泥含碱量大大增加,1984年又制订不掺混合材的纯硅酸盐水泥标准,这种纯硅酸式盐盐水泥到1989年产量已超额过100万吨。用这种水泥如果骨料活性不作检测,这就为许多工程带来在建成若干年后发生碱骨料反应损害的隐患。据悉,我国某些大厂如冀东、大同、琉璃河、郑州等水泥熟料含碱量均高,约为1%左右,有的还超过1.3%。更值得注意的是我国自七十年代后期以来即以疏酸钠作为水泥混凝土早强剂,而防冰剂则多采用硝酸钠、亚硝酸钠、碳酸钾等,这些盐类中的可溶性钾,钠离子将大大增加混凝土的总碱量,增加碱骨料反应对工程损害的潜在危害。

据了解,我国某机场混凝土跑道已发现碱骨料反应开裂,某大型城市公路立交桥建成刚5年,其潮湿部位开裂已经取样证实为碱骨料反应。由于近几年来我国水泥外加剂等情况的发展变化,混凝土碱骨料反应问题已构成我国土建工程的一大潜在危害,希望我国的建筑、市政、交通等有关混凝土工程的设计、施工工程技术人员对此问题给予应有的重视,采取可能做到的各种措施,预防碱骨料反应对工程的损害。