摘要:随着预应力桥梁跨径增大,预应力筋曲线布束、单端张拉在建设中被广泛应用,但设计、施工中往往对长束、曲线束预应力筋张拉应力损失欠重视或处理不当,造成结构应力不足。针时此类桥梁预应力张拉问题,阐述一些体会和看法,讨论分析桥梁预应力长束、曲线束张拉力控制问题的处理。

1 工程概况

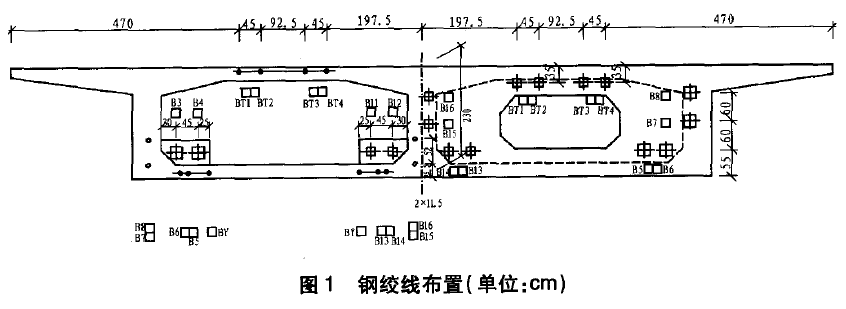

某大桥为62 m + 95 m + 62 m的连续箱梁,机动车道箱梁顶板宽17. 5 m,底板宽12 m,由于边跨与引桥交界墩宽度限制,交界墩处底板预应力索B5,B6,B7, B8, Bl3, Bl4 , Bl5, B16, Bl7 ,顶板合龙索BT1,BT2,BT3 设计都为P锚,张拉时只能采用单端张拉,其中B5,B6,B7,B8,B17 每索12 根钢绞线,B13,B14,B15,Bl6 每索7 根钢绞线,BT1, BT2,BT3

每索9 根钢绞线。钢绞线布置如图1 所示。

2 张拉情况与原因分析

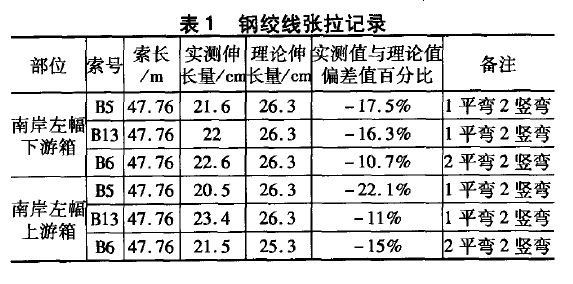

施工前按试验规范的有关要求,对张拉设备、钢绞线、锚具等进行相关指标试验,均符合规范要求;对该大桥南岸左幅边跨预应力索进行张拉时,箱梁混凝土强度、龄期满足设计要求,现场温度为5cc ,张拉工艺程序按规范要求进行。具体情况见表1。

针对实际伸长量偏差值均在一10%以上,考虑到引伸量的不足可能直接引起张拉力的不足,且单端锚固处在L/ 4 跨附近,极易在桥梁运营后造成质量缺陷,合龙段下挠等现象。现场立即停止张拉工序施工,并对实测值与理论值产生偏差的内在原因进行分析:

(1)设计单位调整摩阻系数,经计算重新确定预应力张拉设计引伸量,但计算引伸量与实际引伸量差仍在一10%左右,仍不能满足规范要求的( 土6%)偏差范围。

(2)重新检测钢绞线各项指标,对边跨底板的同批钢绞线重新取样,并送到不同的试验单位进行检测,经试验,钢绞线的各项指标均符合要求。

(3)为避免设备检验误差,将张拉设备送到不同校验机构进行重新标定,两次的标定结果基本相同。经综合分析,排除了上述三项原因,认为引起边跨底板钢束引伸量偏小的原因主要是钢绞线与波纹管的实际摩阻力,: 大于理论计算时的常规摩阻力,具体原因是:

1) 由于预留孔道铁皮管的位置可能有偏差,孔壁内有混凝土浆等杂物;

2) 因力筋布束平弯、竖弯的弯曲角度的总和较大;

3)施工规范规定预应力束的张拉,直线段大于25 m、曲线段宜采用两端张拉,而对大于25 m曲线束采用单端张拉,造成实际应力损失大于设计时考虑的应力损失范围。因此需要测定实际摩阻力系数后重新进行设计验算,改进张拉工艺,满足设计要求。

3 解决方案

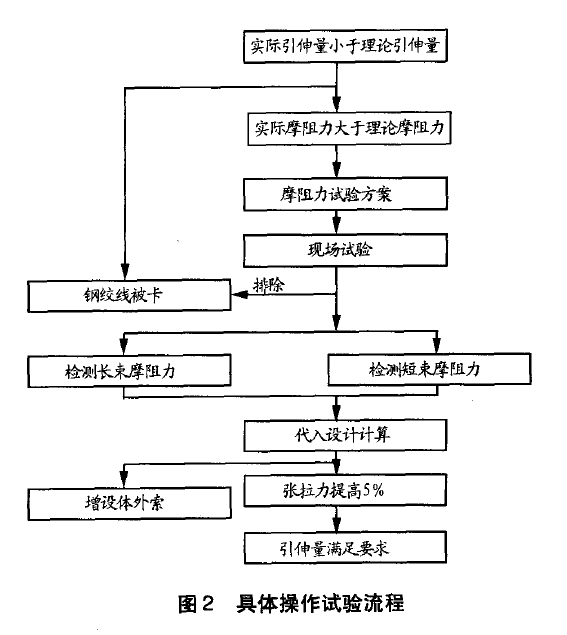

由于设计计算时,一般取值为k = 0.003,u=0.35,而对预应力束孔道的摩阻力估计不足,造成有效预应力值过大或过小,不但对结构有害,而且影响结构在使用荷载下的工作性能。所以,如何对预应力损失作出与结构重要性相符合的尽可能合理的估计,是至关重要的。因此应确定张拉时预应力筋的张拉控制应力,正确估算预应力损失值,然后根据两者之差确定有效的预应力值。具体方法如图2 所示。

( 1)进行现场实验,检测实际摩阻力,检测钢绞线是否被卡住,预应力是否均衡分布等情况。

(2)现场检测取具有代表性的一束长索和一束短索进行试验检测摩阻力。

(3)通过现场检测取得一手资料,对试验取得的数据代入进行推算得:k = 0. 003,,u = 0. 55,此时顶板钢束o= 1 209 MPa,底板钢束o=1395 MPa,组合I 、组合II 箱梁法向应力、主应力均符合规范要求。

(4) 张拉工艺的改进,对部分力筋采取超张拉工艺程序,可采用:8-( 1. 05 一1. 10) 8, ,停2 min,0.85 8k--'8k,使端部应力最大限度地传到跨中截面或锚固端截面。但钢铰线应力不得超过0.8 Rb。

(5)对于部分钢束实测引伸量仍不能满足要求,根对张拉记录的分析,初应力,所对应的推算伸长量与理论上,所对应的伸长量相差较大,因而增大了实测值与理论伸长值的误差,如:对初应力0' 0按规范取巧%,K,实际伸长值按如下方法计算:设15%o,, 时千斤顶活塞外露值为L, ,,、时千斤顶塞外露值为L2,总伸长量为L,则L 二〔(L: 一L, )l85%」x 15% + (L2一L,)利用上述方法计算实际伸长量则满足要求。

4 结语

通过分析,建议类似桥梁设计、施工中,应注意以下问题:

( 1) 若摩阻力较大时,不能按常规的摩阻系数进行计算,应通过现场的实测,把实测值代入计算,在结构应力钢束应力允许的前提下,通过提高钢束张拉力来满足设计要求,如不能则要增设体外钢索,以满足设计要求;

(2)施工中尽可能采用两端张拉,这样,曲线的切线夹角以及管道计算长度即减少;

(3)进行一定超张拉,这时端部应力最大,传到跨中截面或锚固端截面预应力也较大。